Atlas Copco bezorgt Soudal de nodige (pers)lucht om te groeien

Ultradroge perslucht essentieel bij productie van kitten en mastieken

Het gaat Soudal voor de wind. Jaar na jaar weet de Turnhoutse afdichtingsspecialist groei te realiseren in zowel binnen- als buitenland. Door een nieuw continu mengproces – intern Mega Mixxy genaamd – en een razendsnelle afvullijn, is men in staat productiesnelheden van 180 à 200 kokers per minuut te realiseren. Om bij dergelijke snelheden de kwaliteit van het product te kunnen borgen, is het een noodzaak contaminatie van de ingrediënten (poeders) door water absoluut te vermijden doorheen het productieproces. Dit wordt bewerkstelligd door een indrukwekkende vloot aan krachtige compressoren, koel- en adsorptiedrogers, filters en condensaatbehandelingsunits van persluchtspecialist Atlas Copco.

SAMENWERKING

‘Alles draait hier op perslucht’

“Alles draait hier op perslucht!”, vertelt Peter Bruggeman, Project & Engineering Manager bij Soudal, bij aanvang van dit gesprek. Dat die ‘alles’ absoluut niet overdreven is, bewijst het aantal toepassingen. Machineschakelingen, poedertransport, het leegdrukken van de bulkwagens, vochtinertisatie en heel wat bewegingen doorheen de fabriek worden er gestuwd en verzorgd door compressoren, koeldrogers, adsorptiedrogers (waarbij lucht over een adsorberend middel, zoals een moleculaire zeef of silicagel, wordt geleid), persluchtfilters condensaatbehandelingsunits. Verspreid over de drie plants op de site, gaat het vandaag alles te samen om een indrukwekkende 750 kW aan compressorvermogen. Hiervoor werkt Soudal sinds de jaren ‘90 met persluchtspecialist Atlas Copco.

Partnership met firma

Peter Bruggeman: “Ik werk al 18 jaar bij Soudal en de samenwerking met Atlas Copco bestaat al zolang als ik me kan herinneren. Toen ik hier net begon, stond er al een GA75-compressor en dus was het niet meer dan logisch dat ik bij een van de eerste grote uitbreidingen waarin ik een rol had te spelen, nl. een verdubbeling van de compressorcapaciteit, mijn oor bij hen te luisteren zou leggen.”

Contact, kwaliteit & betrouwbaarheid

Waar de meeste bedrijven zich bij dergelijke investeringen louter laten leiden door enerzijds het technische en anderzijds het financiële aspect van de aankoop, is er voor de ijverige ingenieur echter nog een derde waarmee rekening moet worden gehouden.

“Persoonlijk contact met een leverancier is in mijn ogen minstens even belangrijk als de kost en de technologie”, meent hij. “Er moet een klik zijn. Stel dat je in een latere fase plots een probleem of installatie moet gaan bespreken met een persoon die je niet ligt, dan wordt het op voorhand al een moeilijk verhaal. Ik ben me ervan bewust dat er in elke industriële context zaken zijn die kunnen verkeerd lopen, maar in die gevallen is het zaak om samen met de leverancier een oplossing uit te werken, eerder dan de casus te laten verglijden tot een wedstrijdje vingerwijzen."

"Wat Atlas Copco betreft, heb ik, naast de kwaliteit van hun compressoren en de betrouwbaarheid van de systemen, steeds het geluk gehad met één iemand te kunnen samenwerken, in de persoon van Mario Van San, een samenwerking die ik altijd als extreem positief heb ervaren. Mario is leergierig en begrijpt altijd –‑of toch altijd redelijk snel (lacht) – hoe wij de dingen zien.”

“De uitdagingen voor mij bleven relatief beperkt”, vertelt Sales Engineer Mario Van San bescheiden. “Perslucht hoeft dan ook niet altijd een complexe opgave te zijn. Zo voerden we hier een aantal jaar terug metingen uit, waaruit bleek dat er nauwelijks een back-up was, waardoor de fabriek volledig dreigde stil te komen liggen, mochten er zich storingen voordoen bij de compressoren. Peter erkende die hoge nood, waaruit een uitbreidingsinvestering volgde, wat toeliet om ineens een efficiëntieslag door te voeren.”

‘Silicone mengen is simpel’

“Silicone mengen is in de basis een eenvoudig proces”, stelt Bruggeman het simplistisch. “Alle ingrediënten in de mengkuip, roeren en klaar. Wél is het om fysico-chemische redenen essentieel om de ingrediënten vooraf goed uit te drogen en ook het proces zelf zo droog mogelijk te houden. De aanwezigheid van waterdeeltjes kan immers het polymerisatieproces van de reactieve eindgroepen op het siloxaanpolymeer (in het geval van siliconenkitten) vroegtijdig op gang brengen. Terwijl dat met de aanwezigheid van water de omgevingslucht eigenlijk pas hoort te gebeuren wanneer iemand daadwerkelijk een afdichtingskit aanbrengt.”

Stel dat vochtpartikels er dan toch in zouden slagen om de poedervormige ingrediënten tijdens het productieproces te contamineren, dan kan dit leiden tot het ontstaan van ‘flakes’ in het eindproduct (velletjes of brokjes vernet polymeer die niet langer reactief zijn), die zowel het aanbrengen als de aanblik van de aangebrachte pasta kunnen verstoren. Bovendien kan een vroegtijdige polymerisatie ervoor zorgen dat het product gaat hechten aan machines of leidingen, wat onvermijdelijk implicaties heeft op de reinigingskost, onderhoudsfrequentie en productiecapaciteit.

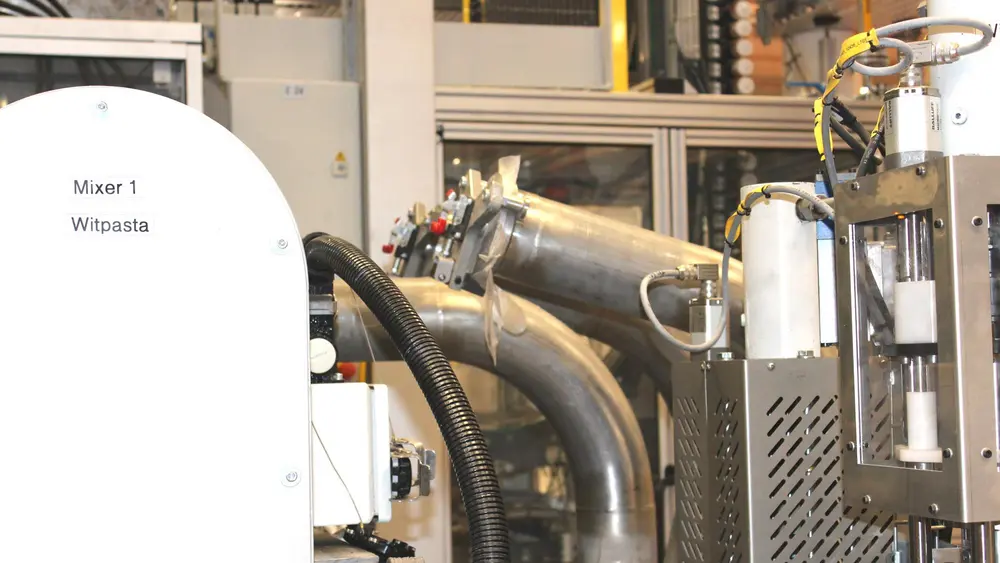

Continu mengen met MEGA MIXXY

Waar Soudal tot voor enkele jaren de mastieken en kitten via batches tot stand bracht, ontwikkelde het engineeringteam in 2017 een gepatenteerd systeem waarmee het mogelijk werd om continu te mengen, met een hogere output tot gevolg.

“De menger, voor alle duidelijkheid, de Dynamic Inline Mixer Type, is een type dat vrij te verkrijgen is, bijvoorbeeld voor producenten van sauzen in de voedingsindustrie”, vertelt Bruggeman. “Het verschil is echter dat wij deze hebben doorontwikkeld om water tijdens het mengproces buitenspel te zetten. Cruciaal hierbij is dat de mengkuip afgesloten blijft, om contaminatie door water te elimineren. Hierbij wordt ultradroge lucht gebruikt, om het verdikkingsmiddel (kiezelzuur) in de mengkuip te brengen en een onderdruk te creëren, om zo lucht en dus ook luchtvochtigheid te verdrijven.

De voordelen van deze oplossing zijn legio. Ten eerste is er sprake van een verlaagd risico, omdat perslucht niet brandbaar is en ook niet kan resulteren in een verdunning van het zuurstofgehalte in de atmosfeer (wat wel het geval zou zijn bij het gebruik van bv. stikstof). Ten tweede is er weinig tot geen geurhinder, omdat de kuip volledig afgesloten blijft. Ten derde zijn er minder operatoren nodig om het mengproces in goede banen te leiden. Last but not least wordt er een grote tijds- en capaciteitswinst gerealiseerd in vergelijking met klassieke mengprocedures.

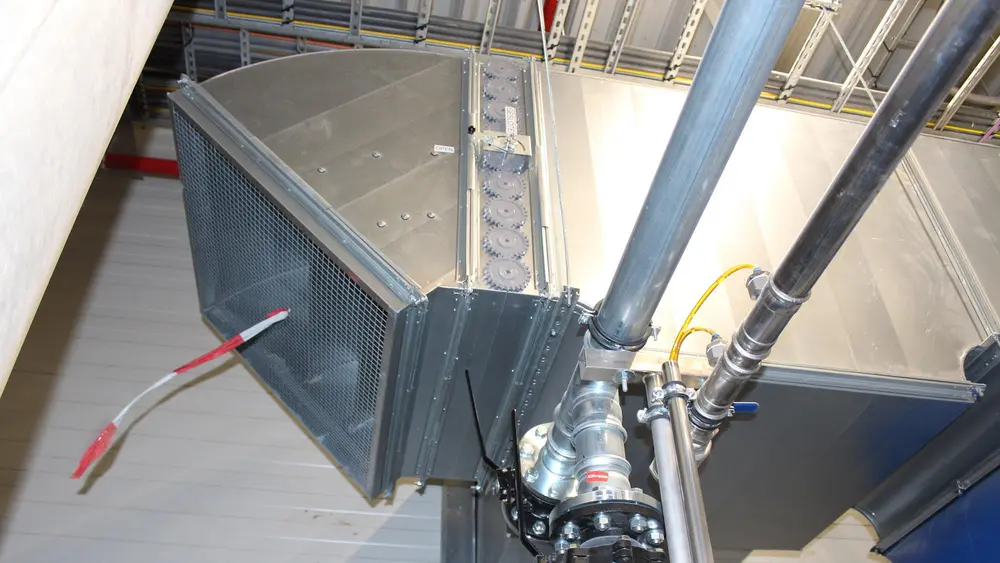

Om de snelheid van dit continu mengproces te kunnen afstemmen op de razendsnelle afvullijn (180 tot 200 kokers per minuut), zijn buffertanks geplaatst, waar nog andere ingrediënten aan het recept kunnen worden toegevoegd. Cruciaal is dat ook deze ingrediënten bewaard worden in voedingstanks waarin de atmosfeer boven de vloeistof bestaat uit ultradroge lucht (met een drukdauwpunt van -40 °C). Hiervoor hadden we initieel een aparte groep van compressoren, goed voor twee keer 15 kW, maar zelfs met het dubbele vermogen waarover we intussen beschikken, lopen we op vandaag opnieuw tegen de limieten aan.”

Frequentiegeregeld & verbonden

Z’n naam verraadt dat de GA 110 VSD +FF, een van de nieuwste compressoren in Plant 1, werkt volgens het Variable Speed Driven-concept, waarbij een zeer energiezuinige, geïntegreerde permanente magneetmotor het toerental aanpast in functie van de actuele persluchtbehoefte. Hierdoor behoren dure nullasturen voorgoed tot het verleden en worden mooie energiebesparingen gerealiseerd.

Bruggeman: “Bovendien zijn alle compressoren op Plant 1 ook elektronisch met elkaar verbonden via de ES-besturing van Atlas Copco. Die meervoudige compressorschakeling laat toe om de compressoren op te volgen, de toerentallen van iedere compressor dynamisch te regelen en het energiemanagement stevig in de hand te houden.”

Hij wordt hierin bijgestaan door Van San (equal wear): “De ES-sturing zorgt ervoor dat draaiuren over alle compressoren worden gespreid, waardoor ook de slijtage gelijkmatig plaatsvindt.”

750 kW gratis extra verwarming

Gezien energie-efficiëntie een van de pijlers is van Soudal, hoeft het niet te verwonderen dat ook de warmte die vrijkomt bij de compressoren, niet zomaar verloren zou gaan. “De restenergie die vrijkomt bij de productie van perslucht, wenden we al geruime tijd aan om de bedrijfslokalen in de winter op te warmen. We onttrekken dus geen constante warmwaterstroom uit de machine, maar maken nuttig gebruik van de warme lucht die we door de compressie voorhanden hebben. Zie het als 750 kW gratis verwarming. Die warmte leiden we naar omgevingen waar ze deze kunnen gebruiken.”

PdM & Remote monitoring

Atlas Copco zet volop in op Industrial Internet of Things (IIoT). Al in 2009 besliste men om alle machines boven de 30 kW standaard te voorzien van een communicatiemodule. Hierdoor is men in staat ruim 160.000 machines vanop afstand uit te lezen, om zo vast te stellen hoeveel uren deze hebben gedraaid.

“De module laat ons toe om te voldoen aan PdM (Predictive Maintenance), wat zowel de eigen operationele efficiëntie als die van de klant ten goede komt. Voordat men beseft dat de nood er is, zijn wij al ter plaatse met onderdelen zoals filters, riemen of olie”, vertelt van San.

Bruggeman: “Ik ben een voorstander van IoT en de voordelen die het kan bieden voor de industrie. Compressoren, blowers, vacuümpompen, temperatuurregeling, de vochtigheidsniveaus van de labo’s, ze vallen allen te voorzien van sensoren. Wel zie ik heel veel bedrijven die er wel voor openstaan, maar daar zelf geen verantwoordelijkheid in willen nemen. Daarom zou ik willen ijveren voor een koppeling: ik wil partijen via VPN-beveiliging toegang bieden tot alle machines, en Atlas Copco is zéker een van de partijen die hiervoor van mij het vertrouwen zouden krijgen. Via IoT heeft men de middelen in handen om kostbare tijd te winnen, ook al moeten deze functionaliteiten dan niet op iedere compressor of pomp worden geënt, maar uitsluitend op deze die vitaal zijn voor de productie.”

Toekomst: plant IV en Plant V

“We zullen Atlas Copco sowieso betrekken in zowel het Plant V-verhaal als dat van Plant IV (een fabriek voor het maken van halffabrikaten)”, vertelt Bruggeman.

“In eerste instantie inzake de klassieke energievoorziening, maar ik denk dat we ook regelmatig bepaalde opportuniteiten samen zullen moeten verkennen. Stikstofgeneratie voor een van de nieuwe fabrieken bijvoorbeeld kan dan wel een mogelijkheid zijn die we samen kunnen verkennen”, besluit de gedreven ingenieur. Wordt dus zeker vervolgd!

Over Atlas Copco

Atlas Copco is marktleider inzake industriële productiviteitsoplossingen, zoals lucht- en gascompressoren, vacuümoplossingen, stroomgroepen, apparatuur voor de bouw, industriële gereedschappen en assemblagesystemen.

In Antwerpen bevindt zich het internationaal hoofdkwartier en de grootste productie-eenheid van de compressorendivisie. Vele producten zijn dan ook Made in Belgium. Zo werd in 2013 de Variable Speel Drive-technologie, waarbij het motortoerental en daarmee de persluchtlevering op de behoefte ervan wordt afgestemd, in ons land ontwikkeld.