De juiste gasdetector voor de juiste toepassing

Met betrouwbare gasdetectie een gezonde en veilige werkomgeving creëren

Bij diverse processen in de industrie worden gassen geproduceerd. Deze gassen kunnen vrijkomen, bijvoorbeeld door lekkage. Ze kunnen zorgen voor explosie- en/of brandgevaar, een zuurstoftekort (verstikking) of vergiftiging. Om de processen in goede banen te leiden en de werknemers te waarschuwen, moeten bedrijven voorzorgsmaatregelen nemen om gassen tijdig te detecteren zodat ze de juiste acties kunnen ondernemen. Dit artikel zoomt in op een aantal aandachtspunten rond gasdetectie, diverse typen sensoren en onderhoud en kalibratie.

Vaste installaties of draagbare apparaten

Detectie en monitoring van potentieel gevaarlijke gassen is in de procesindustrie essentieel om werknemers een gezonde en veilige werkomgeving te verzekeren. Gas kun je detecteren met vaste installaties of draagbare apparaten. Er zijn daarbij veel soorten, maten en typen. Denk bijvoorbeeld aan draagbare enkelgas- of multigasdetectoren.

Deze kunnen diverse typen sensoren bevatten en eventueel voorzien zijn van een monsternamepomp. Dit type is uitermate geschikt om de persoonlijke veiligheid van de werknemer te garanderen, bijvoorbeeld bij het betreden van of het werken in een besloten ruimte. Ze kunnen detecteren of er een zuurstoftekort of zuurstofoverschot is en/of toxische, brandbare of explosieve gassen aanwezig zijn.

Daarnaast zijn er draagbare lekdetectoren. Werknemers gebruiken dit type bijvoorbeeld om pijpleidingen, kranen en koppelingen te controleren op lekkage. Een combinatie van lekdetectie en detectie voor persoonlijke veiligheid is eveneens mogelijk. Veel draagbare gasdetectoren zijn ATEX-gecertificeerd en stof-/ waterdicht (IP65 of IP67), ideaal voor de industrie.

Stationaire varianten

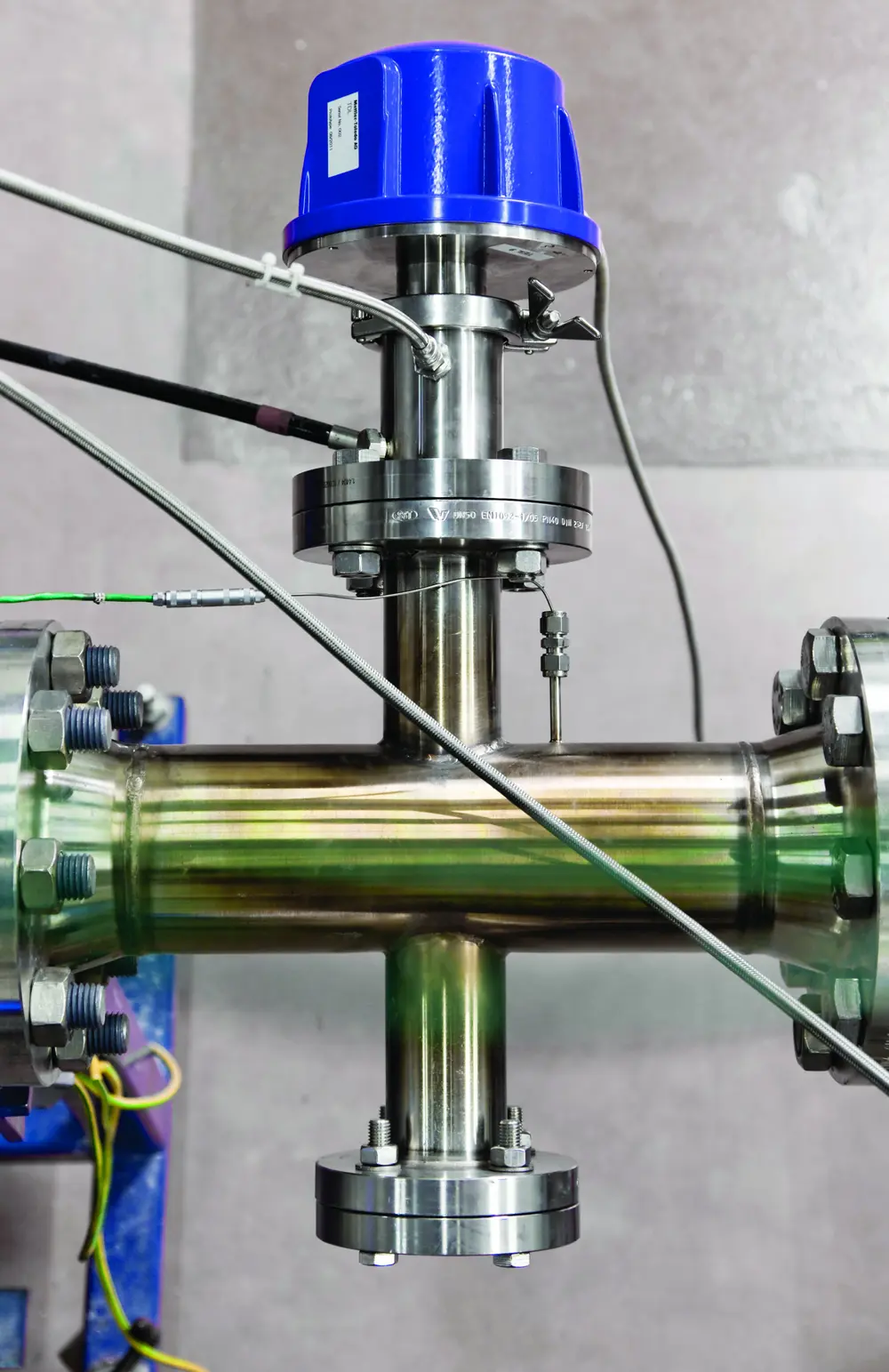

Naast draagbare gasdetectoren zijn er diverse stationaire varianten. Deze worden op een vaste plaats gemonteerd en monitoren specifieke gebieden of processen. Ze bieden vaak een uitgangssignaal (zoals 4-20 mA) dat kan worden geïntegreerd in een besturingsnetwerk en/of Data Acquisitie Systeem (DCS). Bij overschrijding van een grenswaarde genereert het systeem een signaal. Aanwezige werknemers worden gewaarschuwd terwijl maatregelen kunnen worden geactiveerd, zoals actieve ventilatie en/of het stopzetten van een proces.

Gasdetector en functie

Er zijn diverse typen gasdetectoren en analyzers op de markt. Afhankelijk van de functie zal een specifiek type worden gekozen. Om te bepalen welk apparaat geschikt is, zal rekening moeten worden gehouden met een aantal zaken, zoals het type gas dat moet worden gemeten/gedetecteerd, de kruisgevoeligheid met andere gassen, de gevoeligheid voor externe factoren zoals temperatuur, vochtigheid, vergiftiging enz., de verwachte levensduur van de sensoren, het energieverbruik, de gewenste reactiesnelheid en nauwkeurigheid, het te besteden budget, de verwachte tijd die men aan onderhoud wil besteden enzovoort.

Elektrochemische sensoren

Gasdetectoren kunnen diverse sensoren bevatten, zoals elektrochemische sensoren. Deze zijn doorgaans ontwikkeld voor detectie of meting van een bepaald gas: O2, CO, H2S, Cl2, SO2 … Met dit gas vindt een chemische reactie plaats in de sensor.

De sensor genereert vervolgens een kleine elektrische stroom. Galvanische elektrochemische sensoren hebben een beperkte standtijd (levensduur). Dit hangt onder meer af van de hoeveelheid gas waaraan ze worden blootgesteld. Aan het einde van de levensduur moet de sensor worden vervangen en gekalibreerd. Elektrochemische sensoren zijn niet voor alle gastypen beschikbaar. Toepassingen vind je vooral bij lage concentraties op ppm-niveau.

Polarografische elektrochemische sensoren zijn inzetbaar voor hoge en lagere concentraties en hebben mits netjes onderhouden een zeer lange levensduur.

Detectie en monitoring van potentieel gevaarlijke gassen is in de procesindustrie essentieel om werknemers een gezonde en veilige werkomgeving te verzekeren

Katalytische sensoren

Een katalytische sensor wordt ingezet voor de detectie van brandbare en explosieve gassen. Deze sensoren kunnen een groot aantal gassen detecteren zoals waterstof, methaan en acetyleen. Daarnaast kunnen ze damp van brandbare vloeistoffen zoals benzine en alcohol detecteren. Kalibratie met het soort gas dat voor de gebruiker het meest waarschijnlijk is om tegen te komen is nodig bij dit type sensoren. De grenswaarden – om een signaal af te geven – worden hierop eveneens ingesteld.

Katalytische sensoren gebruiken relatief veel energie. Als een dergelijke sensor in een draagbaar apparaat zit, moet deze in de meeste gevallen dagelijks worden opgeladen. Een bijkomend aandachtspunt is dat een katalytische sensor alleen goed functioneert als er voldoende zuurstof aanwezig is. Daarom zul je deze sensoren bijna altijd in apparaten gecombineerd zien met een (elektrochemische) zuurstofsensor.

Ook kan de werking van de sensor verminderen door contact met siliconen, loodverbindingen en zwavelhoudende gassen, die een negatieve invloed hebben op de correcte werking en de levensduur van de sensor. Tot slot verkorten hoge gasconcentraties en een hoge temperatuur de levensduur terwijl ze ook invloed hebben op de betrouwbaarheid. Katalytische sensoren worden ingezet voor hogere concentraties (%LEL en/of %VOL). Ze zijn niet geschikt voor het meten van lage concentraties op ppm niveau.

Infraroodsensoren

Infrarode detectie van ontvlambare gassen is een betrouwbare en veilige techniek in explosiegevaarlijke omgevingen. Door absorptie van een bepaalde golflengte wordt de specifieke gasconcentratie berekend. Hierdoor kunnen lekken nabij leidingen of procestanken, en in gesloten ruimten met gevaar voor gasopstapeling worden gedetecteerd. Infraroodsensoren worden vaak toegepast voor metingen van koolwaterstofverbindingen en kooldioxide (CO2).

De sensoren verbruiken weinig energie. Ze zijn vrijwel ongevoelig voor contaminatie, hebben een lange levensduur, bieden een hoge nauwkeurigheid, snelle reactietijd en zijn onafhankelijk van de aanwezigheid van zuurstof. Er zijn echter ook beperkingen. Een infraroodsensor is niet voor alle toepassingen geschikt. Het kan bijvoorbeeld geen waterstof of acetyleen detecteren. Voor situaties waarbij deze gassen kunnen voorkomen is een katalytische sensor geschikter.

Photo Ionisation Detection (PID)

Voor detectie en meting van vluchtige, organische componenten ( VOC’s) zoals tolueen, benzeen en allerhande oplosmiddelen die voorkomen bij industriële processen wordt doorgaans gebruikgemaakt van Photo Ionisation Detection (PID). Dit is een breedbandige, niet specifieke sensor die reageert op een veel organische (VOC’s) en enkele anorganische componenten zoals ammoniak (NH3). Deze gassen zijn vaak explosief en/of zeer giftig, waardoor betrouwbare lekdetectie en persoonlijke bescherming zeer belangrijk zijn.

Infraroodsensoren worden vaak toegepast voor metingen van koolwaterstofverbindingen en kooldioxide (CO2)

Een PID-sensor wordt gekalibreerd met een referentiegas (meestal isobutyleen). Bij detectie van een andere VOC moet een responsfactor (RF) worden gebruikt. De responsfactoren zijn specifiek voor een bepaald merk PID-sensoren en type uv-lamp en kunnen niet zonder meer worden toegepast bij andere merken.

Het nadeel van standaard PID is dat ze erg gevoelig zijn voor vocht en vuil. Hierdoor kunnen valse meldingen plaatsvinden. Er worden tegenwoordig echter verschillende innovatieve technologieën toegepast die deze gevoeligheid vrijwel geheel wegnemen. Voorbeelden zijn de Fence Electrode Technology (ongevoelig voor vocht) en Typhoon Technology (bestendig tegen zware weersomstandigheden).

Onderhoud en kalibratie

Om de nauwkeurigheid en betrouwbaarheid te kunnen waarborgen is het aan te bevelen om bij draagbare gasdetectoren dagelijks een bumptest uit te voeren. Hierbij wordt een testgas of testgasmengsel voorgehouden aan de gasdetector. Hierdoor kun je controleren of alle sensoren nog werken en het toestel een alarmsignaal genereert. De bumptest is geen kalibratie, maar een functietest. Daarnaast is het aan te raden om een draagbare gasdetector periodiek te kalibreren.

Hierbij wordt een kalibratiegas of -gasmengsel aangeboden waarna de afwijking van de gemeten concentraties wordt vastgesteld en opgenomen in een kalibratiecertificaat. Indien de geconstateerde afwijking de gespecificeerde maximale afwijking benadert of zelfs overschrijdt, dient het apparaat te worden bijgesteld. Hiervoor is vrijwel altijd speciale software nodig.

Het is aan te raden de kalibratie uit te laten voeren in een door het merk geautoriseerd kalibratielaboratorium. Specialisten zijn in staat om verschillende gassen in diverse concentraties aan te bieden, zodat ze het apparaat op meerdere punten kunnen kalibreren.

Bij sommige merken is het mogelijk om de bumptest en soms ook de kalibratie volautomatisch en door de gebruiker zelf te laten uitvoeren met een speciaal docking-station. Voor periodiek onderhoud en mogelijke vervanging van filters en sensoren is echter een geautoriseerd service centrum noodzakelijk.

Onderhoud aan stationaire gasanalyse

Stationaire gasdetectie wordt afhankelijk van het type sensor periodiek onderhouden en gekalibreerd door een servicemonteur op locatie. Tegenwoordig zijn veel inline procesanalysers voorzien van zelfbewaking, diagnosefuncties en algoritmes. Hiermee kunnen ze de onderhouds- en kalibratiefrequentie voorspellen. Alle informatie, dus niet enkel meetwaarden en foutmeldingen, maar ook de interne kwaliteitsparameters (status) van de processensoren worden digitaal doorgegeven aan hogere procesbewakingsunits.

Het is essentieel dat de sensor of detector van de analyzer zuiver is, en in goede conditie. Het is verstandig dat gebruikers regelmatig nagaan of de gebruikte kalibratiestandaarden voldoen aan de normen (vervaldatum, opslag, behandeling). Verder is de manier van kalibreren van groot belang. Onderhoud en kalibratie is een vak apart. Het is aan te bevelen om dit te laten uitvoeren door analysespecialisten met de nodige kennis.

Zuurstofmeters

In de procesindustrie komt zuurstofmeting het meeste voor. Een belangrijke reden voor het gebruik is veiligheid. Zo mag er in een potentieel explosief gasmengsel slechts een beperkte hoeveelheid zuurstof aanwezig zijn om een explosie te voorkomen. Hier is de meetsnelheid een belangrijk aandachtspunt. Om een snelle responstijd (<2 s) te kunnen garanderen, vinden zuurstofmetingen vaak in de procesleidingen plaats. In dezelfde hoek vind je ook CO-analyzers. CO of koolstofmonoxide kan ontstaan bij bijvoorbeeld zelfontbranding in opslagsilo’s van droge, stoffige producten. Ook hier is een continue meting en snelle detectie essentieel om gevaarlijke situaties te voorkomen.

Met dank aan 7Solutions, All Safety, EURO-INDEX en Elscolab