SUPER-DRY REFORMING ZET CO2 EFFICIENTER OM NAAR CO

Nieuw proces klaar voor industriële opschaling

Vorig jaar pakte een team van het Laboratorium voor Chemische Technologie (LCT) van de Gentse Universiteit uit met een nieuw proces dat koolstofdioxide op een efficiëntere manier kan omzetten. Door drie bestaande processen in één enkele chemische reactor te combineren, kunnen CO2 en methaan in tot nu toe ongeziene verhoudingen en hoeveelheden worden omgezet in CO, een belangrijke bouwsteen voor onder andere kunststoffen. NPT ging een jaar na de bekendmaking poolshoogte nemen in België om te zien in hoeverre het proces het labo al ontgroeid is.

DRIE PROCESSEN IN EEN

De vermindering van de CO2-emissies blijft ook de komende jaren nog een heikel punt in alle sectoren van het maatschappelijk leven. Een efficiënte manier om de hoeveelheid CO2 in de atmosfeer te gaan verminderen, is om het als grondstof voor andere materialen te gebruiken. Het team van UGent onder leiding van Vladimir Galvita was al langer bezig met het onderzoeken van bepaalde processen om enerzijds CO2 te capteren en anderzijds het te converteren. Doctoraatsstudent Lukas Buelens kreeg de opdracht om te zien of beide elementen van het onderzoek ook konden worden samengebracht. “Mijn masterthesis behandelde specifieke chemische kringprocessen, waarrond binnen Vladimir Galvita's onderzoeksgroep al heel wat werk verricht was. Het opzet voor mijn doctoraat was dan om, door drie chemische processen te combineren in één en dezelfde reactor, een veel hogere opbrengst te realiseren van koolstofmonoxide uit methaan en CO2. Koolstofmonoxide heeft, vaak in combinatie met waterstof, veel nuttige toepassingen bij de productie van alternatieve brandstoffen en chemicaliën die onder andere voor kunststoffen kunnen dienen." De drie processen die Buelens combineren wou waren:

- de vorming van calciumcarbonaat,

- ijzeroxidereductie met CO en H2, en

- methaanreforming.

Vorming calciumcarbonaat

Buelens: “Wanneer koolstofdioxide uit lucht of rookgassen over een bed van calciumoxide passeert, krijg je enerzijds de lucht terug die grotendeels gezuiverd is van CO2, anderzijds ontstaat er calciumcarbonaat. Door voldoende hitte of een gasstroom zonder CO2 te voeden, kan het gevangen koolstofdioxide weer vrijkomen. Dit is het basisproces waarrond onze onderzoeksgroep werkte met het oog op CO2-captatie, en waarrond vandaag veel belangrijk wetenschappelijk onderzoek gebeurt. Veel onderzoeksgroepen blijven verder zoeken naar andere en betere manieren om CO2 af te vangen en de chemische industrie te ondersteunen. De interesse die hiervoor al lang leefde, zorgt ervoor dat we het onderzoek zeker niet van nul moesten beginnen."

"Hoe beter het ijzeroxide zich laat reduceren en oxideren, hoe hoger de uiteindelijke opbrengst zal zijn”

Reductie Van ijzeroxide Met CO en H2

“Daarnaast werkten we rond CO2-conversie," vult Buelens aan, “de andere uitdaging in het CO2-vraagstuk. Hierbij maken we gebruik van een kringproces waarbij koolstofdioxide door het contact met ijzer zich laat omzetten in koolstofmonoxide, een interessante bouwsteen voor de chemische industrie. Daarnaast ontstaat er ook ijzeroxide. In combinatie met waterstof, methaan of biogas kan dit ijzeroxide opnieuw worden gereduceerd tot ijzer met vorming van water en koolstofdioxide."

Methaanreforming

Ten derde wordt er gebruikgemaakt van reforming. Het omzetten van methaan in koolstofmonoxide en waterstof kan op twee manieren plaatsvinden, via steam reforming of via dry reforming. “Steam reforming is een volwassen technologie waarbij synthesegas gevormd wordt, maar veeleer CO2-emissie dan CO2-gebruik optreedt. Dry reforming wordt vooral onderzocht voor zijn toepassing als voorbereidende stap voor het Fischer-Tropsch proces en omwille van de mogelijkheid die deze reactie biedt om wel CO2 te gebruiken. In dry reforming worden methaan en koolstofdioxide omgezet in koolstofmonoxide en waterstof, maar tegelijkertijd kunnen koolstofdioxide en het gevormde waterstof reageren tot koolstofmonoxide en water, en vice versa. Het afstemmen van de verhouding van koolstofmonoxide en waterstof voor gebruik bij het Fischer-Tropsch proces is dus een uitdaging."

SUPER-DRY REFORMING

Werkingsprincipe

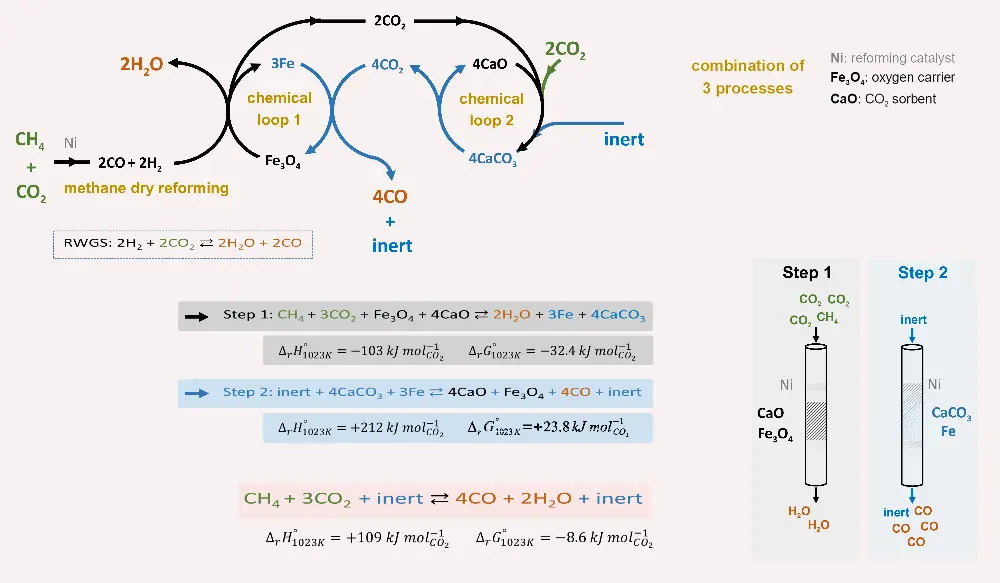

Met zijn onderzoek voegt Buelens een derde methode aan dit rijtje reformingprocessen toe, die zich toespitst op de productie van koolstofmonoxide: super-dry reforming. Deze combineert de drie voorgaande reacties in een nieuw proces in één reactor. “Super-dry reforming gaat eerst alle methaan en een deel van het koolstofdioxide omzetten in koolstofmonoxide en waterstof. Dat gebeurt door het te laten reageren over een nikkelkatalysator. Het synthesegas dat hieruit ontstaat, passeert vervolgens over een mengsel van ijzeroxide en calciumoxide. Dit synthesegas zal eerst het ijzeroxide reduceren tot ijzer met vorming van koolstofdioxide en water. Vervolgens zal het calciumoxide met het ontstane koolstofdioxide worden omgevormd tot calciumcarbonaat. Hierdoor wordt in deze fase van het proces voornamelijk water uit de reactor verwijderd. In een volgende fase wordt stikstof als inert gas door de reactor gestuurd, waardoor het opgeslagen CO2 uit het calciumcarbonaat opnieuw vrijkomt. Dit zal direct reageren met het ijzer tot koolstofmonoxide, dat als bouwsteen gebruikt kan worden of samen met hernieuwbaar waterstof kan dienen als synthesegas, bijvoorbeeld voor het Fischer-Tropsch proces."

Voordelen

De meest in het oog springende troef van dit procedé is uiteraard de veel hogere opbrengst van CO uit methaan ten opzichte van de klassieke reformingprocessen. In het laboratorium was er al een stijging van 43% gerealiseerd. “Het proces zorgt ervoor dat we een zuiverder koolstofmonoxide als eindproduct krijgen. Dat biedt zeer veel flexibiliteit, vooral indien dit gecombineerd kan worden met een efficiënte en hernieuwbare methode voor waterstofproductie." Momenteel wordt er hard gewerkt om de omstandigheden in de reactor en de voorbereiding van het materiaal te optimaliseren, en zodoende nog hogere opbrengsten mogelijk te maken. “Vooral het ijzeroxide speelt hierin een cruciale rol", geeft Buelens aan. “Hoe beter het zich laat reduceren en oxideren, hoe hoger de uiteindelijke opbrengst zal zijn. Net daarom is de aanwezigheid van calciumoxide in de eerste stap van het proces ook zo belangrijk. Het zorgt namelijk voor een diepere reductie van ijzeroxide. Voorts zijn alle materialen heel eenvoudig en goedkoop beschikbaar. Een bijkomend voordeel is dat het proces niet om extra temperatuurstappen vraagt. Alles kan in principe op dezelfde temperatuur gebeuren, zonder dat er externe hitte nodig is of interne hitte afgevoerd moet worden. Momenteel lijkt 750 °C de best mogelijke temperatuur voor het proces." En hoewel de labotesten werden uitgevoerd met methaan, is het team er ook rotsvast van overtuigd dat het proces gevoed kan worden met biogas, bijvoorbeeld afkomstig uit een vergistingsopstelling. “Daarbij moet dan wel worden gewaakt over de zuiverheid van het biogas om de stabiliteit van de katalysator en materialen te garanderen."

Nadelen

Het proces gaat ook gepaard met enkele beperkingen. “Er blijft naast het koolstofmonoxide sowieso inert gas over op het einde van het proces, maar door de juiste keuzes te maken kan het scheidingsproces eenvoudig verlopen. Daarnaast is de stabiliteit van de materialen de kritische factor in het proces. Super-dry reforming heeft nood aan katalysatoren die een lang leven beschoren zijn. We bekijken nu welke materialen het beste resultaat kunnen geven. Ijzeroxide werkt op laboschaal in elk geval zeer goed. Het is een goedkoop materiaal dat over goede reductie- en oxidatie-eigenschappen beschikt. Voorts wordt het proces voorlopig op lage druk uitgevoerd, waar het gebruik van een hogere druk meestal de voorkeur geniet bij het opschalen."

OPSCHALEN VOOR DE INDUSTRIE

De belangrijkste vraag is echter of dit procedé ook het labo kan ontgroeien en in de industrie zijn meerwaarde bewijzen. Buelens: “We werken nu aan een optimalisatie van het proces waarbij we zo stabiel mogelijke materialen willen krijgen voor alle deelprocessen. Momenteel heeft het ijzeroxide al tot duizend cycli doorlopen, maar nog langere tests zijn nodig om een stabiel materiaal te garanderen. Om de stap naar een pilot plant te zetten, kijken we uit naar partners en fondsen om het proces op te schalen. De hoeveelheid materiaal die we moeten kunnen synthetiseren voor deze volgende stap vormt een bijkomende uitdaging."

Daarnaast zijn ook verschillende reactor- en bedconfiguraties (de manier waarop het nikkel, ijzeroxide en calciumoxide in de reactor geladen zijn) mogelijk. “In principe kan het in één en dezelfde reactor zoals het op laboschaal wordt uitgevoerd, maar dit zou een discontinu proces opleveren. Een opstelling met twee of meer reactoren is realistischer op grotere schaal, zodat een semicontinu proces bekomen wordt. Elke keuze van reactor- en bedconfiguratie kan andere reacties en een ander gedrag bevoordeligen.

We onderzoeken ook of het mogelijk is om de procestemperatuur meer omlaag te krijgen, om de materiaalstabiliteit te verhogen. Ten slotte kijken we nog welk effect een verhoging van de druk met zich meebrengt. Hoe hoger de druk, hoe lager het benodigde reactorvolume. Zelfs zonder deze optimalisaties hebben we echter al aangetoond dat het proces een hoge CO opbrengst oplevert en veel mogelijkheden biedt. Voorts zijn er veel vrijheidsgraden waarmee gesleuteld kan worden bij de opschaling."