Tendances en matière de traitement de la corrosion

Numérisation et analyse des données pour une intervention rapide

La corrosion reste un phénomène qui peut encore être considéré comme un tueur silencieux. Surtout lorsqu'elle se produit dans des endroits où elle n'est pas visible et peut se propager sans que le propriétaire de l'actif s'en aperçoive. Par exemple, sous l'isolation, dans des endroits difficiles d'accès ou dans des canalisations. C'est la raison pour laquelle on continue à travailler d'arrache-pied sur des solutions possibles pour détecter rapidement la corrosion ou, mieux encore, pour la prévenir. La numérisation et l'analyse des données jouent ici un rôle de plus en plus important, comme c'est le cas dans d'autres secteurs de la maintenance et dans l'ensemble de l'industrie.

Reconnaître la corrosion

La corrosion peut être détectée de différentes manières. Dans ce cas, une simple inspection visuelle est la plus simple, mais pour la corrosion invisible, elle n'est pas suffisante et dépend également des compétences de l'inspecteur. C'est pourquoi certaines entreprises sont également spécialisées dans les essais non destructifs (END). Cela permet de détecter la corrosion sans avoir à démonter ou à détruire des structures ou des composants. Une solution pour détecter la corrosion dans les tuyaux, les cuves et les réservoirs en acier dans l'industrie de transformation, par exemple.

En cartographiant la corrosion de cette manière, le propriétaire de l'installation peut relativement facilement déterminer si un composant du processus fonctionne correctement ou si des mesures sont nécessaires pour réparer l'usure causée par l'érosion ou la corrosion. Soit en restaurant le site dans son état d'origine, soit en remplaçant complètement un composant. Ceci est particulièrement important dans les installations sous pression.

Tendances

NUMÉRISATION ET TRAITEMENT DES DONNÉES

Les tendances en matière d'identification de la corrosion par le biais d'essais non destructifs se situent actuellement dans le domaine de la numérisation croissante et de l'analyse et du traitement des données associées.

Dans le passé, les résultats des examens étaient encore traités de manière analogique. Pensez au développement d'une image radiographique classique dans une chambre noire ou à l'enregistrement manuel des mesures ultrasoniques de l'épaisseur de la paroi de l'acier. Au cours de la dernière décennie, on a assisté à une évolution vers des équipements de recherche capables de collecter davantage de données par mesure, mais aussi de stocker, de transmettre, d'analyser et de traiter numériquement ces données pour en faire de l'information. Là encore, le classement manuel est éliminé, mais les mesures sont automatiquement – selon le souhait et l'objectif – affichées en 3D.

La corrosion ou les dommages détectés dans une installation deviennent ainsi de plus en plus visibles, et la corrosion peut en outre être mieux surveillée. Les spécialistes parlent de "tendance à la corrosion", ce qui permet aux propriétaires d'actifs de mieux prévoir l'évolution de la corrosion et les dommages qui en résulteront.

La collecte et l'analyse (automatiques) des données ont également contribué à créer ce que l'on appelle un jumeau numérique. Il s'agit d'une réplique numérique tridimensionnelle d'un tuyau, d'une cuve ou d'un réservoir dans le monde réel, qui contient bien plus d'informations que la simple géométrie et les éléments appliqués. Un bon jumeau numérique contient également toutes les informations importantes pour un objectif spécifique.

Lorsqu'il s'agit de détecter et de surveiller la corrosion, cela inclut les matériaux utilisés et leurs propriétés, mais aussi les facteurs environnementaux tels que la température, l'humidité (de l'air), la pression et la présence d'autres milieux susceptibles d'influencer le processus de corrosion, tels que les acides et les sels.

Bien entendu, le jumeau numérique comprend également les algorithmes nécessaires pour décrire les relations entre les différents éléments du modèle, ainsi que le déroulement – dans ce cas – des processus de corrosion (cycle de vie des actifs). Cela confère au jumeau numérique une valeur importante pour mieux voir comment la corrosion ou les dommages se produisent et où ils se situent exactement sur l'objet.

L'IA va jouer un rôle crucial dans la prévision de la maintenance et des dommages

L'étape suivante, dans les années à venir, sera le traitement des données massives et la prédiction de la dégradation sur la base de l'intelligence artificielle (IA). Après tout, si un modèle de dommage similaire se produit toujours sur, disons, cinq réservoirs de construction similaire, un modèle de données émergera qui pourra prédire les dommages qui n'ont pas encore été trouvés ou qui se produiront sur les cinq prochains réservoirs. Ou plutôt: les prévenir, par exemple en modifiant la conception du réservoir ou en prenant d'autres mesures qui empêchent l'apparition ou le développement de la corrosion.

Mesures à distance

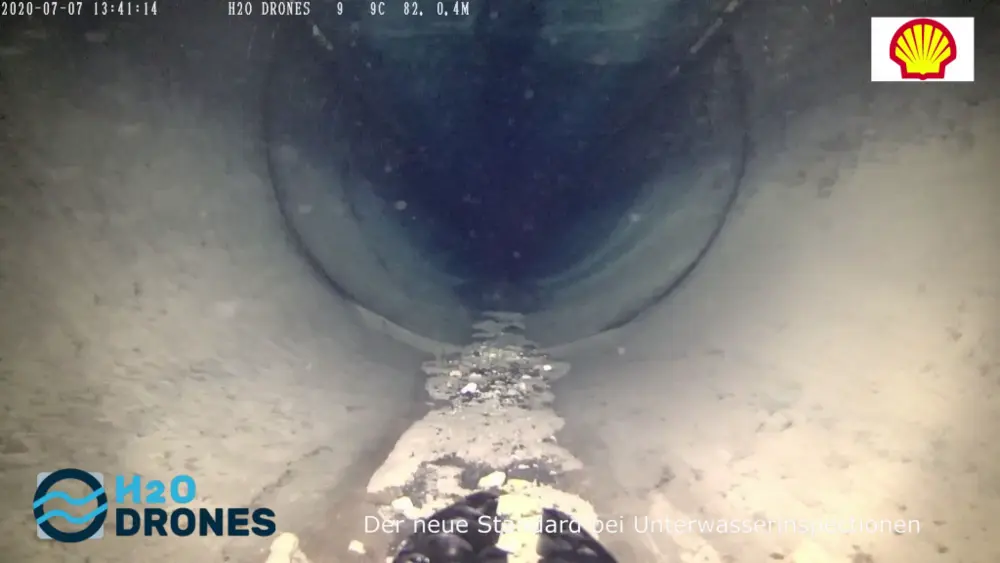

Une autre tendance claire qui se développe depuis des années dans le domaine de la mesure est ce que l'on appelle l'inspection visuelle à distance (Remote Visual Inspection ou RVI). La raison de développer davantage cette capacité de détection réside dans les nombreux accidents qui se sont produits dans l'industrie par le passé lors de l'inspection d'espaces confinés contenant encore, par exemple, des résidus chimiques.

En outre, la RVI est une solution utile et souhaitable qui évite de devoir construire de grands échafaudages (sécurisés) dans ces espaces pour inspecter chaque endroit pertinent du réservoir. Il s'agit,en effet, d'une méthode coûteuse et qui n'est pas sans danger.

Les solutions à distance sont techniquement complétées par des drones et des robots à chenilles équipés du matériel de mesure et de détection nécessaire. L'homme utilise ces technologies à l'extérieur du réservoir, inspectant ainsi les parois, les soudures et d'autres points d'intérêt dans le contexte de la corrosion.

Ces développements vont d'ailleurs de pair avec ceux des possibilités de collecte et d'analyse des données décrites précédemment et, bien sûr, avec ceux des robots eux-mêmes, de leur contrôle et des équipements de détection, tels que les caméras et les capteurs, qui sont de plus en plus capables de collecter (beaucoup) de données. Les robots deviennent également de plus en plus agiles, peuvent être contrôlés à distance de manière plus précise et, grâce à l'intelligence artificielle, seront probablement capables d'anticiper de mieux en mieux leur environnement à l'avenir.

Inspection basée sur les risques

Dans l'industrie des procédés onshore et offshore, les entreprises néerlandaises sont généralement bien conscientes des différents types de développement de la corrosion. Cela est lié non seulement à l'impact potentiel de la corrosion sur la sécurité et la production, mais aussi au fait que ce secteur est légalement réglementé pour détecter et réparer la corrosion si nécessaire.

Mais quel que soit le secteur, la grande question reste souvent: quel est le budget disponible pour détecter la corrosion? En effet, dans la pratique, il n'est pas possible d'examiner l'ensemble d'une installation en tous points – même si nous le souhaitons.

Une bonne conception se concentre avant tout sur la prévention de la corrosion

C'est pourquoi de nombreuses entreprises utilisent des modèles d'inspection basés sur le risque (RBI). Ceux-ci classent les parties d'une installation selon une formule simple: score de risque = risque de défaillance (rapidité de la panne) x conséquences de la défaillance (quel produit se trouve dans la conduite, à quelle température et à quelle pression). Cette formule est utilisée pour déterminer quelles parties doivent faire l'objet de quelle inspection.

Prévention de la corrosion

Et comme il vaut mieux prévenir que guérir, les développements dans ce domaine ne sont pas en reste. Un ingénieur expérimenté sait qu'une bonne conception vise avant tout à prévenir la corrosion. En effet, si la corrosion ne se produit pas, il n'est pas nécessaire d'effectuer des inspections et de prendre des mesures.

Une solution courante pour prévenir la corrosion consiste à revêtir la surface, avec une nette tendance vers des couches de revêtement de plus en plus fines pour minimiser l'impact sur l'environnement. Pour la même raison, on veille également à produire et à appliquer le revêtement de la manière la plus durable possible. De préférence, le besoin de prétraitement est limité.

Lorsque la prévention de la corrosion n'est pas possible, l'ingénieur est bien avisé de prendre en compte les activités de maintenance associées dans sa conception. Cela signifie qu'il doit veiller à ce que les points critiques soient facilement accessibles, par exemple en construisant des escaliers ou des paliers, et à ce que les conduites ne soient pas trop proches les unes des autres.

Malheureusement, cela reste souvent en contradiction avec le désir du client de pouvoir acheter une machine ou une installation au prix le plus bas possible. C'est pourquoi la construction d'une installation industrielle – ou dans l'ensemble des biens d'équipement – est dans la plupart des cas indépendante de son utilisation. Les installations sont donc construites sur la base d'une offre ou d'un appel d'offres le plus bas possible, émanant le plus souvent de parties étrangères, qui livrent ensuite une installation à un prix fixe.

Cependant, le bon marché est souvent coûteux, ce qui signifie que les avantages obtenus du côté de l'investissement sont en fin de compte plus que compensés par les coûts encourus au cours du cycle de vie total de l'installation en raison de l'entretien. Un bon point à souligner lors des négociations préalables à l'achat d'une machine ou d'une installation.

Types de corrosion

Il existe de nombreux types de corrosion, qui ne se résument pas tous à la rouille familière de couleur rouge-brun, principalement causée par l'exposition à l'extérieur. Voici quelques types de corrosion qui se produisent fréquemment dans l'industrie:

– CUI (Corrosion Under Insulation), Corrosion sous l'isolation, dans laquelle l'humidité, les chlorures et la chaleur entre le tuyau et l'isolation peuvent causer des dommages extrêmes.

– CUPS (Corrosion Under Pipe Supports), Corrosion sous les supports de tuyaux, dans laquelle les différences de température font que le support du tuyau s'affaisse lentement au fur et à mesure que le tuyau se rétracte et se dilate.

– MIC (Microbiologically Induced Corrosion), Corrosion induite par la microbiologie. Dans les systèmes d'eau de refroidissement, ainsi que dans le pétrole, les microbes et les bactéries peuvent simplement ronger le métal, ce qui peut être imprévisible et rapide dans certaines conditions.

– Le fluage, ou le gonflement de l'acier dû à la pression et à la température, où le tuyau perd sa forme originale.

– Erosion-Corrosion. Avec l'érosion, nous ne pensons souvent pas à la corrosion, mais c'est exactement de cela qu'il s'agit. En particulier pour les produits à faible viscosité, les installations, notamment au niveau des coudes, peuvent s'user.

– Hydrogen Induced Stress Corrosion Cracking, ou corrosion sous contrainte induite par l'hydrogène. Ce phénomène fragilise l'acier sous l'influence de l'hydrogène. Compte tenu de l'engagement en faveur de l'hydrogène, il s'agit d'un phénomène de détérioration que nous verrons s'accentuer à l'avenir.

En collaboration avec Buijsse International, Endures, KicMPi, MME Group Ridderkerk et Vinçotte Nederland B.V.