Trends in corrosiebehandeling

Digitalisering en data-analyse voor tijdig ingrijpen

Corrosie is en blijft een fenomeen dat nog steeds kan worden beschouwd als een 'sluipmoordenaar'. Vooral wanneer het optreedt op locaties waar het niet zichtbaar is en zich kan uitbreiden zonder dat de asset owner dit in de gaten heeft. Bijvoorbeeld onder isolatie, op moeilijk toegankelijke plaatsen of in pijpleidingen. Om die reden wordt er nog steeds hard gewerkt aan mogelijke oplossingen om corrosie snel op te sporen of – liever nog – te voorkomen. Daarbij spelen digitalisering en data-analyse een steeds belangrijkere rol, zoals dat ook in andere takken van onderhoud en de gehele industrie zichtbaar is.

Corrosie herkennen

Corrosie is op uiteenlopende manieren op te sporen. Een eenvoudige visuele inspectie is daarbij de meest simpele, maar voor onzichtbare corrosie niet afdoende en bovendien afhankelijk van de vaardigheden van de inspecteur. Om die reden specialiseren bepaalde bedrijven zich ook in niet-destructief onderzoek (NDO). Hiermee is corrosie op te sporen zónder constructies of onderdelen te moeten demonteren of kapot te maken. Een oplossing om bijvoorbeeld corrosie in stalen leidingen, vaten en tanks binnen de procesindustrie te detecteren.

Door op deze manier corrosie in kaart te brengen, kan de asset owner van de installatie relatief eenvoudig bepalen of een procesonderdeel goed functioneert of dat er maatregelen nodig zijn om de slijtage als gevolg van erosie of corrosie te herstellen. Enerzijds door de locatie in de oorspronkelijke staat te brengen, anderzijds door een onderdeel volledig te vervangen. Dit is vooral belangrijk bij installaties onder druk.

Trends

DIGITALISERING EN DATAVERWERKING

Trends op het vlak van het herkennen van corrosie middels niet-destructief onderzoek bevinden zich momenteel op het vlak van toenemende digitalisering en bijbehorende data-analyse en -verwerking.

In het verleden werden onderzoeksresultaten nog veelal analoog verwerkt. Denk daarbij aan het ontwikkelen van een klassieke röntgenfoto in een doka, of het handmatig opschrijven van ultrasone wanddiktemetingen op staal. In het afgelopen decennium is een verschuiving te zien richting onderzoeksapparatuur die meer data per meting kan verzamelen, maar tevens deze data digitaal kan opslaan, versturen, analyseren en verwerken tot informatie. Ook hier vervalt het handmatig beoordelen van de cijfers maar worden de metingen automatisch – afhankelijk van de wens en de doelstelling – in 3D weergegeven.

Gevonden corrosie of schade in een installatie wordt hierdoor steeds beter inzichtelijk, en bovendien kan de corrosie beter worden gemonitord. Specialisten spreken in deze over een zogenaamde 'corrosietrend', waarmee asset owners steeds beter kunnen voorspellen hoe de corrosie zich zal ontwikkelen en welke schade daarbij optreedt.

Het (automatisch) verzamelen en analyseren van data heeft bovendien een bijdrage geleverd aan het opstellen van een zogenaamde 'digital twin'. Dit is een driedimensionale, digitale replica van een leiding, vat of tank in de echte wereld, waarin beduidend meer informatie is opgenomen dan alleen de geometrie en toegepaste elementen. Een goede digital twin bevat tevens alle informatie die voor een specifiek doeleinde van belang is.

Wanneer het gaat om het detecteren en volgen van corrosie zijn dit onder meer de toegepaste materialen met bijhorende eigenschappen, maar ook omgevingsfactoren zoals temperatuur, (lucht)vochtigheid, druk en de aanwezigheid van andere media die invloed kunnen hebben op het corrosieproces, zoals zuren en zouten.

Uiteraard omvat de digital twin ook de benodigde algoritmes om de verbanden tussen de diverse elementen uit het model te beschrijven, evenals het verloop van – in dit geval – corrosieprocessen (Asset Life Cycle). Hiermee krijgt een digital twin een belangrijke waarde om nog beter te zien hoe corrosie of schade tot stand komt en waar deze zich precies op het object bevindt.

AI gaat een cruciale rol spelen in de voorspelling van onderhoud en schade

De volgende stap die hier de komende jaren uit zal voortkomen is de verwerking van big data en voorspelling van degradatie op basis van artificial intelligence (AI). Wanneer immers op bijvoorbeeld vijf gelijkwaardig gebouwde tanks steeds een gelijksoortig schadebeeld optreedt, dan ontstaat er een datamodel dat nog niet gevonden of ontstane schade op de vijf volgende tanks kan voorspellen. Of liever nog: voorkomen door bijvoorbeeld het ontwerp van de tank aan te passen of andere maatregelen te nemen die het ontstaan van corrosie of de groei ervan voorkomen.

Meten op afstand

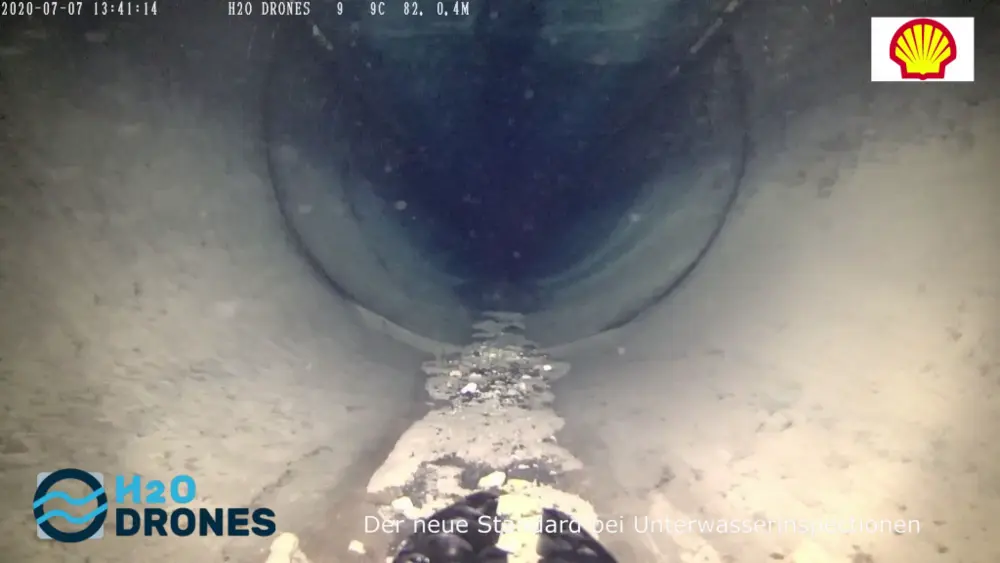

Een andere duidelijke trend die zich op het vlak van meten al jaren aan het ontwikkelen is, is de zogenaamde Remote Visual Inspection (RVI), oftewel: het uitvoeren van visuele inspecties op afstand. De reden om deze detectiemogelijkheid verder door te ontwikkelen ligt in de vele ongelukken die zich in het verleden binnen de industrie hebben voorgedaan bij het inspecteren van besloten ruimtes waarin zich bijvoorbeeld nog chemische restproducten bevinden.

Daarnaast is RVI een bruikbare en gewenste oplossing die voorkómt dat in dergelijke ruimtes grote (en veilige) stellingen moeten worden gebouwd om iedere relevante locatie in de tank te kunnen inspecteren. Dit is immers een kostelijke methode, en niet ongevaarlijk.

De remote oplossingen worden technisch ingevuld door drones en robotic crawlers die voorzien zijn van de benodigde meet- en detectieapparatuur. Mensen bedienen deze stukjes techniek buiten de tank en inspecteren op deze manier wanden, lassen en andere punten die in het kader van corrosie van belang zijn.

Deze ontwikkelingen gaan overigens hand in hand met de ontwikkelingen die zich voltrekken op de eerder beschreven mogelijkheden van dataverzameling en -analyses en natuurlijk ook op het vlak van de robots zelf, de aansturing hiervan en de detectieapparatuur, zoals camera's en sensoren die steeds beter in staat zijn om (veel) data te verzamelen. Robots worden ook steeds wendbaarder, zijn nauwkeuriger op afstand te besturen en kunnen door AI in de toekomst waarschijnlijk steeds beter anticiperen op hun omgeving.

Risk-Based Inspection

Binnen de onshore en offshore procesindustrie zijn Nederlandse bedrijven over het algemeen goed op de hoogte van de verschillende soorten corrosieontwikkeling. Dit hangt niet alleen samen met de mogelijke gevolgen van corrosie voor veiligheid en productie, maar ook met het feit dat deze sector wettelijk gereguleerd is om corrosie op te sporen en te herstellen waar nodig.

Maar in welke sector ook, het grote vraagstuk blijft in veel gevallen: hoeveel budget is er beschikbaar om corrosie te detecteren? Praktisch gezien is het immers niet mogelijk om een volledige installatie op alle punten te bekijken – hoe graag we dit ook zouden willen.

Een goed ontwerp is in eerste instantie gericht op het voorkómen van corrosie

Het is om deze reden dat veel bedrijven Risk-Based Inspection-modellen (RBI) gebruiken. Hiermee worden onderdelen van een installatie ingedeeld conform een simpele formule: risicoscore = risico op falen (hoe snel gaat iets kapot) x consequentie van falen (welke product zit er in de leiding, welke temperatuur en op welke druk). Aan de hand hiervan wordt bekeken welke delen hoeveel inspectie krijgen.

Corrosie voorkomen

Omdat voorkomen nog altijd beter is dan genezen, staan de ontwikkelingen op dit vlak ook nog steeds niet stil. Een ervaren engineer weet dat een goed ontwerp in eerste instantie gericht is op het voorkómen van corrosie. Waar geen corrosie kan optreden, hoeven immers ook geen inspecties te worden uitgevoerd en vervolgens maatregelen te worden genomen.

Een veelgebruikte oplossing om corrosie te voorkomen is het oppervlak te coaten, waarbij er een duidelijke trend is naar steeds dunnere coatinglagen om de milieu-impact te minimaliseren. Om dezelfde reden wordt ook aandacht besteed aan het zo duurzaam mogelijk produceren en aanbrengen van de coating. Het liefst met een beperkte noodzaak tot voorbehandeling.

Wanneer voorkomen van corrosie niet mogelijk is, doet een engineer er verstandig aan om in zijn ontwerp rekening te houden met de bijhorende onderhoudswerkzaamheden. Dit betekent dat kritieke punten goed bereikbaar zijn door bijvoorbeeld trappen of bordessen aan te leggen en ervoor te zorgen dat leidingen niet te dicht bij elkaar zitten.

Nog steeds staat dit helaas vaak haaks op de wens van de klant om een machine of installatie tegen een zo laag mogelijke prijs te kunnen aanschaffen. De bouw van een industriële installatie – of in de breedte kapitaalgoederen – staat in de meeste gevallen dan ook los van het gebruik ervan. Installaties worden dus gebouwd tegen een zo laag mogelijke tender of inschrijving van veelal buitenlandse partijen, die vervolgens tegen een vaste prijs een installatie opleveren.

Goedkoop is hier echter ook vaak duurkoop, wat betekent dat de voordelen die behaald worden aan de investeringskant uiteindelijk ruim teniet worden gedaan door de kosten die in de totale levenscyclus moeten worden gemaakt door het uitvoeren van onderhoud. Een goed punt om te benadrukken bij de onderhandelingen voorafgaand aan de aankoop van een machine of installatie.

Soorten corrosie

Er zijn vele soorten corrosie die lang niet allemaal vallen onder het bekende roodbruine 'roest' dat veelal ontstaat door blootstelling aan de buitenlucht. Een aantal soorten corrosie dat veelvuldig voorkomt binnen de industrie:

– CUI, Corrosion Under Insulation, waarbij vocht, chlorides en warmte tussen de leiding en de isolatie extreme schade kunnen veroorzaken.

– CUPS, Corrosion Under Pipe Supports, waarbij door temperatuurverschillen de ondersteuning van de leiding langzaam invreet doordat de leiding krimpt en expandeert.

– MIC, Microbiologically Induced Corrosion. Bij koelwatersystemen, maar ook in aardolie, kunnen microben en bacteriën metaal simpelweg opeten, wat onder bepaalde condities onvoorspelbaar snel kan gaan.

– Kruip, ofwel het uitlubberen van staal door druk en temperatuur, waarbij de leiding haar oorspronkelijke vorm verliest.

– Erosie-Corrosie. Bij erosie denken we vaak niet aan corrosie, maar dat is het juist wel. Zeker bij laag-viscose producten kunnen installaties, vooral bij bochten e.d., uitslijten.

– Hydrogen Induced Stress Corrosion Cracking. Dit fenomeen zorgt ervoor dat staal broos wordt onder invloed van waterstof. Dit is gezien de inzet op waterstof een schadefenomeen dat we in de toekomst zullen zien toenemen.

Met medewerking van Buijsse International, Endures, KicMPi, MME Group Ridderkerk en Vinçotte Nederland B.V.