Geen nood meer aan vloeibare broom dankzij flowtechnologie

Agfa-Gevaert wint ‘EFCE Process Intensification Award for Industrial Innovation’

In 2019 viel Agfa-Gevaert in de prijzen. De Europese Federatie voor Chemical Engineering (EFCE) beloonde de Belgische multinational uit Mortsel voor een nieuw proces met de 2019 Process Intensification Award for Industrial Innovation, een prijs die werd gesponsord door TechnipFMC. Op verschillende productiesites kan zo het gebruik van vloeibare broom, een toxische en volatiele stof, geëlimineerd worden. Met een eerste introductie van flowtechnologie binnen de productie werd de stap gezet naar een veiliger, milieuvriendelijker en goedkoper proces.

Ontwikkelen van nieuwe processen

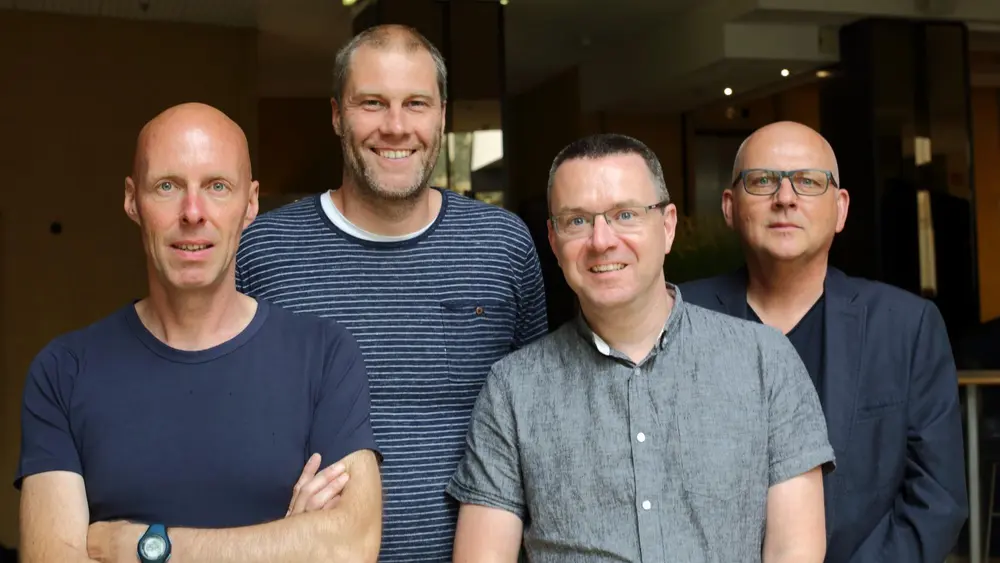

Agfa-Gevaert beleefde zijn gouden jaren eind vorige eeuw. Met oplossingen in natte chemie maakte het vanuit de hoofdzetel in Mortsel furore in de wereld van de fotografie. De overgang naar digitale kiekjes mag dan al een flinke streep door de rekening gevormd hebben, de multinational bleef allerminst bij de pakken zitten. Het wist zijn opgebouwde expertise in chemie en technologie ook ten dienste van andere sectoren en toepassingen te stellen. Vandaag zijn er vier afdelingen binnen het bedrijf: Offset Solutions, Digital Print & Chemicals, Radiology Solutions en Healthcare IT. Het corporate Innovation Office draagt bij tot nieuwe ontwikkelingen in elk van deze afdelingen. Het is daarbinnen dat R&D manager Chemical Process Development Wim Dermaut en zijn team aan de slag zijn. “Het Materials Discovery Center binnen Agfa-Gevaert houdt zich bezig met het uitdenken, ontwerpen en ontwikkelen van nieuwe processen. Als onderzoeksleider in een team van tien à twaalf mensen hou ik mij vooral bezig met het opschalen van processen en het optimaliseren van reacties voor een zo efficiënt en veilig mogelijke productie.”

Eerste toepassing van flowchemie

Het is uit die hoed dat het nieuwe proces om broom uit de productie te weren, tevoorschijn kwam. “Flowchemie gaat al meer dan vijftig jaar mee in de petrochemie. Door installaties zodanig te optimaliseren in functie van één specifiek proces, kwam men tot enorme winsten in efficiëntie en kosten. In farmaceutica en fijnchemie was het echter lang wachten op de doorbraak. Daar is het minder evident om flowchemie ingang te doen vinden, omdat het om veel kleinere volumes en veel complexere processen gaat”, vertelt Dermaut. Door de hoge toegevoegde waarde van farmaceutische producten ging de bal uiteindelijk ook daar een vijftiental jaar geleden aan het rollen. Vanuit de academische centra sijpelden de eerste flowchemietoepassingen de sector binnen, weliswaar nog op laboschaal. Ook voor de fijnchemie en Agfa-Gevaert was het momentum aangebroken. Dermaut: “Omdat er nog een vrij hoog risico verbonden was aan het onderzoek, hebben we met de hulp van Vlaio en Catalisti het ATOM-project op het getouw gezet. Vier bedrijven (3M, Ajinomoto Omnichem, Janssen Pharmaceutica en Agfa-Gevaert) en vier onderzoeksinstellingen sloegen de handen in elkaar om sneller te kunnen schakelen en de stap te zetten van de tekentafel naar industriële productie.”

Vloeibaar broom: gevaar voor gezondheid

De inspanningen werden toegespitst op de productie van een welbepaalde foto-initiator. Deze chemische component wordt aangebracht op een drukplaat en zal interageren met licht. Maar om dit welbepaald type molecule te maken, is er hypobromiet als reagens nodig. “Een bijzonder onstabiele stof, wat opslag quasi onmogelijk maakt. Ze moet dus ter plaatse worden geproduceerd en binnen de 8 uur ook worden gebruikt”, stipt Dermaut aan. Dat gebeurt weliswaar volgens de regels van de kunst (99% omzetting, 100% zuiverheid), maar brengt een aantal onmiskenbare nadelen met zich mee.

“Het productieproces voor hypobromiet bestaat uit twee stappen. Er moet eerst vloeibare broom toegevoegd worden aan een koude base. Vervolgens zal de brominering plaatsvinden in tolueen.”

Het schoentje knelt vooral in die eerste stap. Met een waarde van 0,1 ppm TLV-IWA is vloeibare broom immers een zeer toxische stof. “Door het lage kookpunt (59 °C) is vloeibare broom ook zeer volatiel. De relatief hoge dampspanning zorgt ervoor dat de kans op inademen dus vrij hoog ligt. Wie er mee aan de slag wil, zal zich een volledig beschermingspak en volgelaatsmasker moeten aanmeten, zodat er geen kans op blootstelling is”, waarschuwt Dermaut.

“Hypobromiet is een bijzonder onstabiele stof, wat opslag quasi onmogelijk maakt. Ze moet dus ter plaatse worden geproduceerd en binnen de 8 uur ook worden gebruikt”

Hogere productiekosten

De intrinsieke gevaren van vloeibare broom, hadden tevens een impact op het productieproces. Dermaut: “Vloeibare broom zit om veiligheidsredenen verpakt in flessen van 1 l. Deze moeten dan manueel, een voor een, worden toegevoegd aan de reactor. Per batch, goed voor 400 l hypobromiet, is er ongeveer 15 l vloeibare broom nodig.

Ter vergelijking, gemiddeld genomen zal een batch bij Agfa-Gevaert uit 1.000 of 3.000 l bestaan. Daarenboven zijn er bijkomende veiligheidsmaatregelen verbonden aan het werken met vloeibare broom. Compartimentering is bijvoorbeeld een must, zodat de schade zou beperkt blijven tot een zone van de productie in geval van problemen. Dat legt ook de grens vast op 400 l per batch.”

Dat de vraag naar dit product begint toe te nemen en het aantal productiebatches omhoog moet, zou willen zeggen dat er steeds vaker medewerkers zouden worden blootgesteld aan de gevaren van vloeibare broom. Voor Agfa-Gevaert het signaal om een alternatief proces te gaan ontwikkelen op basis van flowtechnologie.

Deze chemische component wordt aangebracht op een drukplaat en zal interageren met licht

Hypobromiet in flow produceren

In eerste instantie wilde Agfa-Gevaert broom in flow gaan aanmaken. Maar een literatuurstudie onthulde dat er in feite een andere manier bestond om hypobromiet te produceren. De eerste sporen ervan in de literatuur gingen terug tot 1948. In die tijd had de methode ruimschoots zijn nut bewezen in toepassingen rond waterbehandeling. Twee eenvoudige ingrediënten volstonden daarvoor: hypochloriet en bromide zouten.

“Het kwam er eigenlijk op neer dat we enkel bleekwater, of toch dezelfde actieve stof maar geconcentreerder, en een bromidevariant van keukenzout, even ongevaarlijk, hoefden samen te voegen.”

Dermaut en zijn team gingen aan de slag om op laboschaal een coilreactor op te zetten. Deze bestond uit twee peristaltische pompen, elk apart aan te sturen. “We maakten gebruik van twee waterachtige stromen, zodat het medium hetzelfde bleef en er slechts een minimum aan interferentie was. We gaven ze twintig minuten verblijftijd in de reactor op kamertemperatuur om met elkaar te reageren.” Al van bij de eerste test waren de resultaten veelbelovend: 80% omzetting, slechts 7% onzuiverheid en een doelproduct conform de gewenste specificaties.

Verblijftijd in reactor cruciaal

Het was dan zaak het proces volledig op punt te zetten om de stap van labo naar productie mogelijk te maken. Omdat de reactie om voldoende verblijftijd vraagt (om chlorering te vermijden), maar ook niet te lang mag duren wegens gevaar op ontbinding, zat de uitdaging erin om erover te waken dat het volledige volume voldoende lang in de reactor bleef.

Dermaut: “Met andere woorden is het stromingsprofiel cruciaal om erover te waken dat het water in het midden van het kanaal en aan de wand ervan allebei voldoende verblijftijd hebben.”

Men ging aan de slag met gedemineraliseerd water dat continu in de coil gepompt werd. Door een korte puls met een zoutoplossing erdoor te laten gaan, kon men de conductiviteit aan de uitgang gaan meten. Idealiter bereikte men dan een scherpe piek in de resultaten. Hoe smaller de piek, hoe dichter men bij de plugflow zou zitten, zodat alle producten dezelfde verblijftijd kennen en de theoretische en effectieve verblijftijd elkaar zo dicht mogelijk benaderen. Maar hoe groter de diameter van het kanaal werd, hoe groter de verschillen.

Daarom moest er worden gespeeld met de stroomsnelheid en de oriëntatie van de coil. Op basis van CFD-data bleek een coil van 10 à 13 mm met een lengte van 100 m aanvaardbaar te zijn.

“We slaagden erin een succesvolle pilootinstallatie te bouwen met goedkope niet-ATEX-materialen. Om de stap van 400 l naar 1.000 l te zetten, wordt nu geinvesteerd in een ATEX-installatie”

Relatief eenvoudige en goedkope oplossing

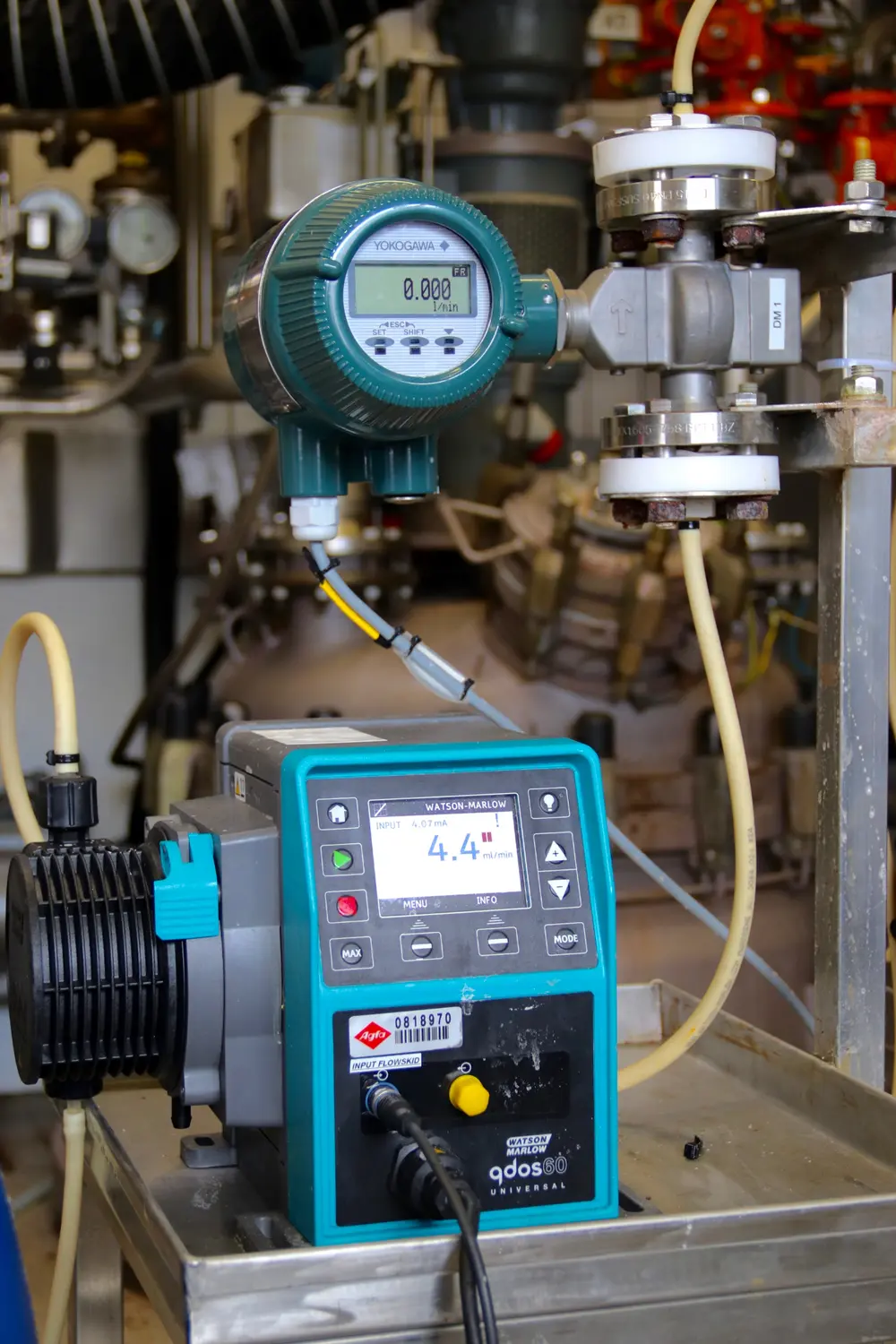

De reactor ziet er uiteindelijk als volgt uit. Peristaltische pompen voeren de twee stromen in wateroplossingen (hypochloriet en bromide zouten) naar de reactor. Een goedkope oplossing die vanuit een sturingskast aangestuurd wordt in functie van de debietmeting. “Het nadeel van peristaltische pompen is de pulsatie. Om die pulsaties beter te verdragen, wordt daarom meer natriumbromide gebruikt”, geeft Dermaut aan.

Magnetische debietmeters met feedbackloop waken erover dat de stroming te allen tijde stabiel en correct verloopt. “Omdat hypochloriet uiterst corrosief is, zijn alle materialen metaalvrij. De magnetische debietmeters zijn bijvoorbeeld in teflon uitgevoerd.” De coilreactor werd zelf gebouwd en maakt gebruik van een transparante pvc-leiding met een diameter van 13 mm en een lengte van 100 m. Statische mengers in het begin helpen om het mengen te verbeteren. Dermaut: “Door voor transparantie te kiezen, kunnen we bij de opstart controleren of er geen luchtbellen gevormd worden. We kunnen ook de kleuromslag van lichtgeel (hypochloriet) naar oranje (hypobromiet) waarnemen wanneer de verblijftijd voldoende is.”

Agfa-Gevaert slaagde er zo in een succesvolle pilootinstallatie te bouwen met goedkope niet-ATEX-materialen. Om de stap van 400 l naar 1.000 l te zetten, wordt nu geïnvesteerd in een ATEX-installatie. Er zal geen compartimentering meer nodig zijn.

Beperkte investering zorgt voor wereld van verschil

“Eigenlijk hebben we een bijzonder dankbaar proces in handen, waarmee we de kosten met 30% kunnen terugdringen”, vat Dermaut samen. “Er komen geen verhoogde temperaturen of drukken aan te pas, wat alles technisch eenvoudig maakt, terwijl de toegevoegde waarde toch hoog is. We hadden ook voor best of class kunnen gaan en doordrijven tot een kortere coil of kleinere reactor, maar dat zou ten koste van deze voordelen zijn gegaan. Het is belangrijk om in elke situatie de complicaties af te wegen tegen de toegevoegde waarde. In dit geval kon er met een relatief beperkte investering een enorm verschil worden gemaakt in de veiligheid voor onze medewerkers. Het bewijst dat flowchemie niet noodzakelijk uiterst complex en bijzonder duur hoeft te zijn.”

Vanaf 2020 zal Agfa-Gevaert de bromeringsreactie op een schaal van 1.000 l kunnen uitvoeren met de vooropgestelde winst in veiligheid. Als de vraag verder blijft stijgen, kan er zelfs opgeschaald worden tot 4.000 l met net dezelfde installatie.

“Dat we net voor dit project dan de erkenning van EFCE krijgen, is bijzonder mooi. Het toont de buitenwereld dat we een innovatieve toekomst tegemoet gaan met Agfa-Gevaert. Tegelijkertijd was het binnen het bedrijf zelf een bewijs dat flowchemie potentieel heeft. Er zullen dus zeker nog projecten in het verschiet liggen maar altijd in functie van de noden.”