Beter en efficiënter scheiden met membranen

A-membranes wil begin 2023 industriële productiecapaciteit bereiken

Heel wat industriële processen bevatten productscheidingen. Veel klassieke scheidingstechnieken zijn thermisch en vereisen daarom veel energie, net wat we in het streven naar een meer duurzame industrie willen vermijden. Universiteit Antwerpen en VITO ontwikkelden samen een nieuwe geavanceerde technologie voor membraanfiltraties in vloeistoffen. Vanuit de spin-off A-membranes zal deze robuuste, flexibele FunMem®-technologie nu gecommercialiseerd worden. Het potentieel is er alvast om uit te groeien tot een waardevol alternatief voor klassieke thermische scheidingsprocessen en tegelijk nieuwe scheidingsprocessen te faciliteren die voorheen niet mogelijk waren.

Membranen: potentieel voor verduurzaming

Om producten te scheiden, wordt vaak gebruikgemaakt van thermische processen zoals destillatie en evaporatie. A-membranes CEO Bart Coen: "Als je weet dat deze processen 13 à 15% uitmaken van het totale energieverbruik in de geïndustrialiseerde westerse wereld, dan is het potentieel voor verduurzaming bijzonder hoog voor wie alternatieven kan aanreiken. Met membranen is een energiebesparing, en dus ook CO2-reductie, tot 90% mogelijk."

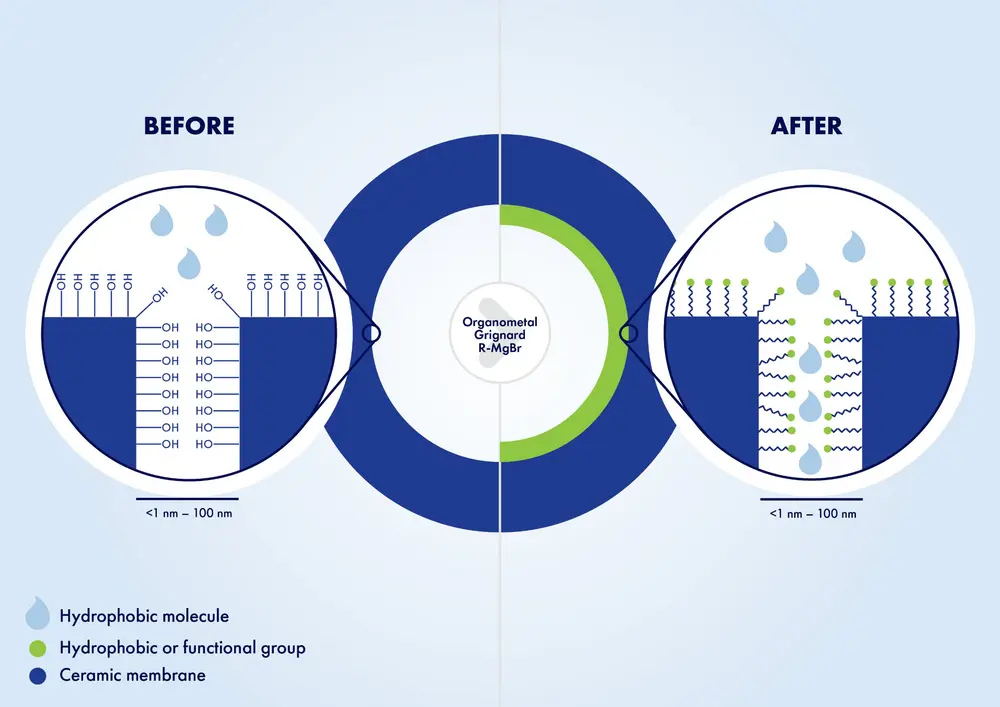

Ondanks de maturiteit van membraantechnologie, kennen membranen nochtans een eerder beperkt speelveld in de industrie. Ze worden in hoofdzaak gebruikt in water- (zowel afvalwater als drinkbaar water) en levensmiddelentoepassingen. Dat heeft alles te maken met de beperkingen eigen aan membranen voor toepassingen in de chemische industrie. "De meeste polymeermembranen zijn niet robuust genoeg om in chemische procesomstandigheden (lage of hoge temperaturen, pH-waarden) te gedijen. Keramische membranen kunnen wel op tegen die moeilijke procesomstandigheden, maar zijn vaak te polair en hydrofiel om breed inzetbaar te zijn. We hebben daarom vanuit onze gezamenlijke passie voor membranen onderzocht hoe we deze tweede groep meer hydrofoob kunnen maken." Aan het woord is Anita Buekenhoudt (VITO), medeontwikkelaar van de technologie samen met Vera Meynen (Universiteit Antwerpen).

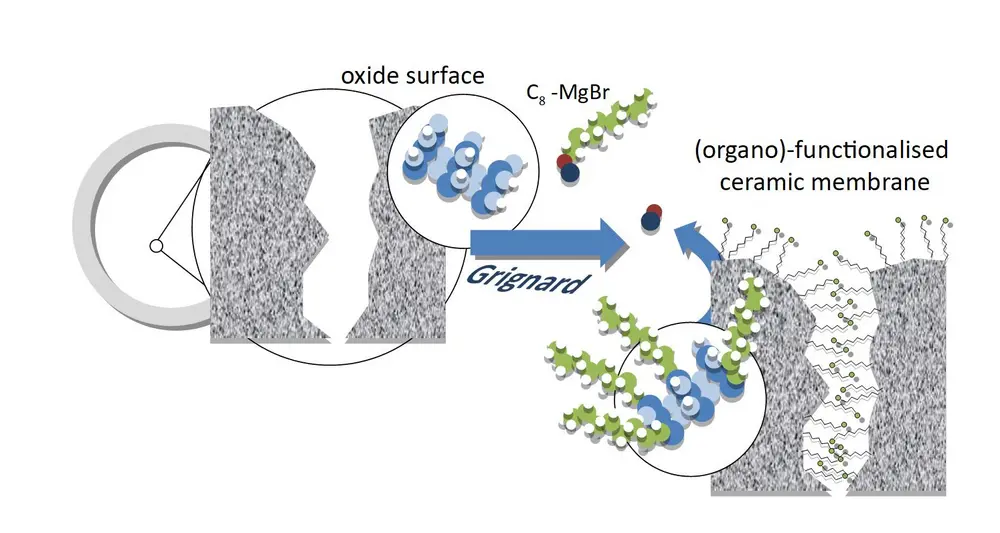

Het innoverende is dat de Grignardreactie nu aan het membraanoppervlak plaatsvindt

Gepatenteerd proces

Een missie die intussen duidelijk geslaagd is. "We doen dat door op het actieve filtratieoppervlak van keramische membranen, die meestal bestaan uit metaaloxiden, organische groepen aan te brengen en stevig te verankeren. Dit gebeurt door middel van een Grignardreactie. Deze reactie is een bewezen techniek die veelvuldig toepassing vindt in de fijnchemie en farmacie, en waarvoor overigens meer dan 100 jaar geleden een Nobelprijs verdiend werd." Het innoverende bij A-membranes is dat deze reactie nu aan het oppervlak van vaste stoffen plaatsvindt, met name het membraanoppervlak. "Dit resulteert in een zeer stabiele verbinding tussen het metaal van de metaaloxiden en de koolstof in de functionele groep."

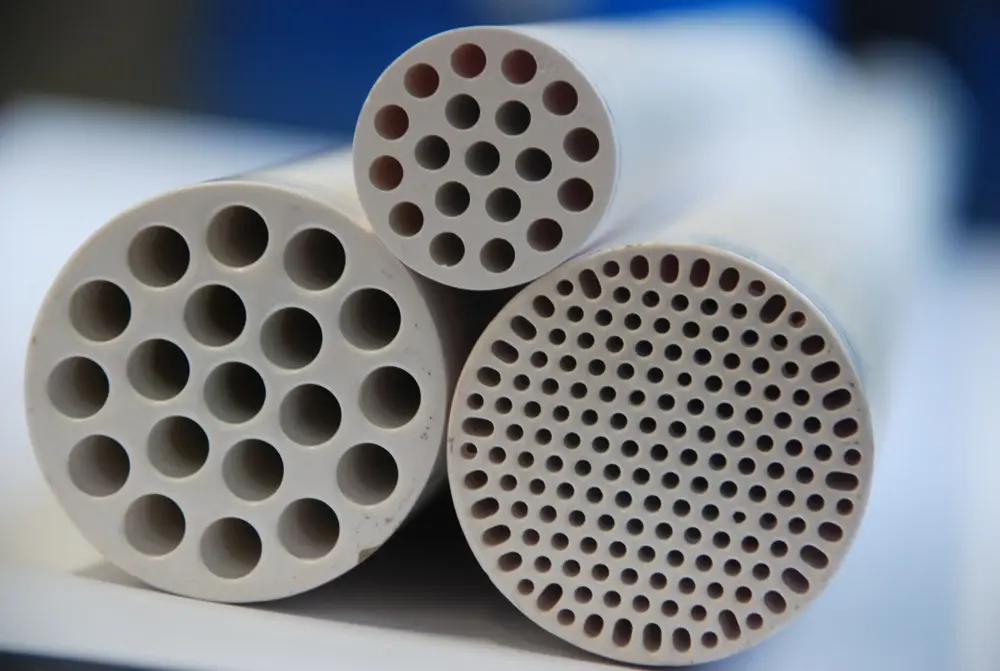

Al in 2010 hadden Buekenhoudt en Meynen een patent ingediend voor dit proces. Ook het verdere traject doorliepen ze samen. "Keramische membranen zijn als lange buizen die over de hele lengte doorspekt zijn met kanaaltjes. Het is net daar dat de actieve filtratie gebeurt. Bij de eerste geslaagde labotesten werkten we met minimembraantjes met een doorsnede van slechts 1 cm en een lengte van 25 cm. Voor industriële toepassingen moesten we opschalen naar meerkanaalsbuizen met diameters van 2,5 cm tot 5 cm en een lengte tot meer dan 120 cm." De volgende stap is nu het opdrijven van de productiecapaciteit, zodat er industriële hoeveelheden membranen geproduceerd kunnen worden. "Met een Europees onderzoeksproject kon de aanmaakprocedure al opgedreven worden tot tien membranen per productierun, maar op industriële schaal hebben we een installatie nodig die op jaarbasis duizenden membranen kan maken."

Voordelen van de technologie

Naast de industriële opschaling wordt de missie voor A-membranes in eerste instantie het vinden van industriële toepassingen. Het geloof is er alvast dat deze membraantechnologie bijzonder veel potentieel heeft. Hoewel het om relatief dure membranen gaat, zullen ze immers garant staan voor besparingen in energie, werkingskosten en ook in investeringen. Voor de industrie zijn er daarnaast nog meerdere redenen om overstag te gaan voor deze technologie. "Het gaat om een uiterst flexibele scheidingstechnologie. Door de functionele groep te gaan samenstellen op maat van het proces van de klant, kan er immers gekozen worden welke moleculen er sneller door het membraan kunnen gaan en welke er net afgestoten worden", vertelt Buekenhoudt. "Dit opent mogelijkheden voor nieuwe scheidingstechnieken of voor het verhogen van de efficiëntie bij bestaande toepassingen. Daardoor zouden installaties meteen een stuk kleiner gebouwd kunnen worden, wat de installatiekost gevoelig terugdringt en ook de energie-efficiëntie weer verbetert", vult Coen aan.

"Vele bestaande scheidingsprocessen zijn batchprocessen, maar onze techniek komt met een continu werkingsproces"

"De mogelijkheid om de functionele groep samen te stellen op maat van het proces van de klant, opent mogelijkheden voor nieuwe scheidingstechnieken"

Mogelijke toepassingen

Maar wat zijn dan interessante toepassingen? In eerste instantie worden de pijlen gericht op de chemische industrie, waar solventafscheiding veel voorkomt. Buekenhoudt: "Vandaag gaan grote hoeveelheden solventen naar verbranding, omdat we ze moeilijk kunnen recupereren met klassieke processen. Om solvent te herwinnen is er immers nood aan nanofiltratie met poriën in de ordegrootte van 1 nm. De FunMem®-technologie (TRL7) kan hier wel degelijk soelaas brengen en solventen gaan recupereren. Door de mogelijkheid om de membranen helemaal af te stellen op het proces, slagen we er ook in om die opgeloste stoffen die wenselijk zijn apart te recupereren."

Een tweede mogelijke toepassing zijn moeilijke afvalstromen zoals emulsies van olie en water (TRL7). "Een kwestie van de membranen af te stellen zodat we snelle vervuiling voorkomen", vat Coen het samen. "Door ons 'oppervlaktelaagje' krijgen we een betere productscheiding. Bovendien kunnen we de efficiëntie van het proces gevoelig verbeteren."

Een derde toepassing heeft te maken met de recuperatie van waardevolle chemische elementen uit complexe processen. Denk bijvoorbeeld aan actieve componenten in de farmaceutische industrie. "We geven de membranen dan een affiniteit mee voor bepaalde elementen, zodat we tot heel gerichte scheidingen komen. Vele bestaande scheidingsprocessen zijn batchprocessen, maar onze techniek komt met een continu werkingsproces. Dit soort gerichte 'affiniteitsscheidingen' vereist wel een degelijke voorstudie in het laboratorium."

Volgende stappen

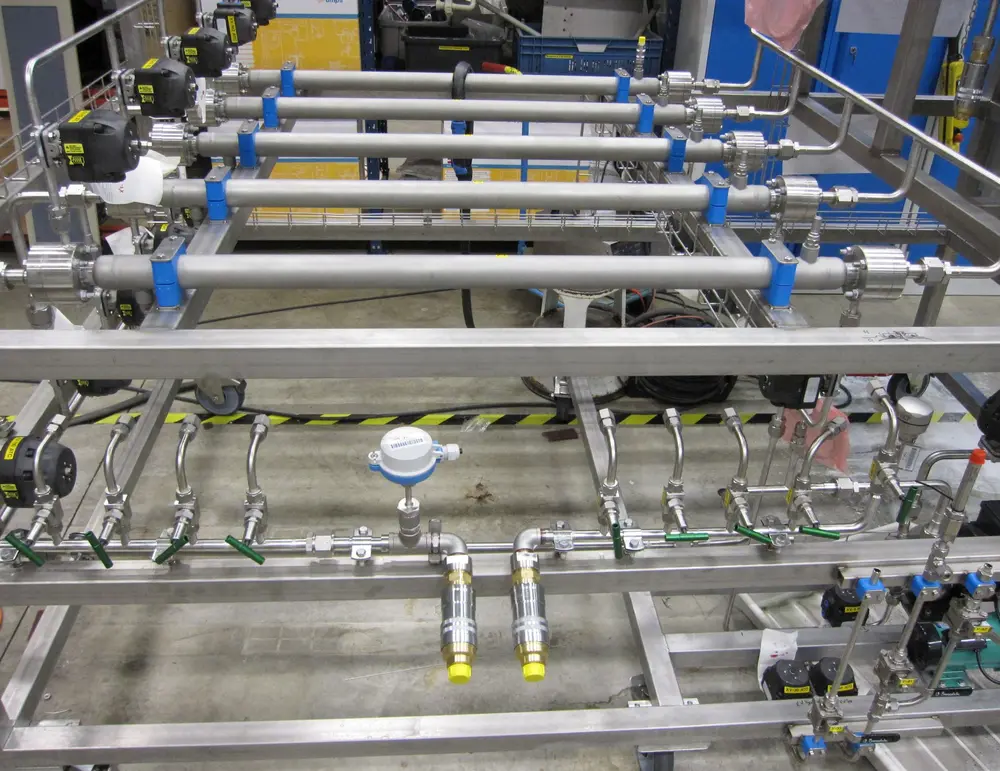

Momenteel wordt er achter de schermen hard aan de weg getimmerd om tot die gegeerde industriële schaal te komen. "Productiecapaciteit creëren is onze voornaamste prioriteit. De eerste productiecapaciteit moet er volgend jaar staan. Momenteel bouwen we wel al een proof-of-conceptinstallatie: de stukken zijn besteld, de eerste test runs zullen nog voor de zomer komen. Zij zullen ons de rekenkundige zekerheid geven dat we kunnen wat we beloven. Een voorwaarde om ook voldoende investeringen los te weken om dan die laatste stap te zetten", vertelt Coen. "We zullen op de markt moeten concurreren tegen meer ingeburgerde processen en goedkopere membraantechnologieën, maar er zijn heel wat toepassingen waar onze toegevoegde waarde zich zeer snel laat terugverdienen. Door de kleinere voetafdruk van de installatie en de hogere energie-efficiëntie. Dat zagen we in alle technisch-economische evaluaties terugkomen", besluit Coen.

Membraantechnologie bij IOI Loders Croklaan

A-membranes werden reeds in verschillende pilootprojecten ingezet. Een ervan vond plaats bij IOI Loders Croklaan, een Nederlandse producent van eetbare olie. In het productieproces wordt aceton gebruikt bij de solventextractie van de oliën, maar er mag uiteraard geen aceton achterblijven in het eindproduct. Vandaag gebeurt dat met een zeer energie-intensief destillatieproces. Membranen leken in eerste instantie geen optie omdat ze door het aceton al na enkele uren zouden aangetast worden of zelfs oplossen. Door de technologie van A-membranes parallel naast het bestaande distillatieproces te gebruiken, ging de capaciteit omhoog tegen lagere kosten en een beperktere voetafdruk. De test gebeurde op pilootschaal met membranen van industriële formaat (= 120 cm lang) met negentien kanalen. Dankzij het hybride proces daalde de vraag naar stoom met minstens 50% en ging het jaarlijkse CO2-verbruik met 650 ton naar beneden. Met een dergelijke installatie kan het bedrijf zijn productie toch opdrijven zonder een grote bijkomende destillatiekolom te plaatsen.